A produção de aço durante a Revolução Industrial Britânica se tornou mais barata e confiável graças ao conversor Bessemer, um tipo de alto-forno que remove as impurezas do ferro-gusa. A maior resistência e durabilidade do aço sobre o ferro o levou a ser o material preferido dos engenheiros civis para a construção de pontes, túneis e linhas férreas.

A cidade de Sheffield tornou-se um dos mais importantes centros de fabricação de aço do mundo, com destaque especial para as facas e cutelaria em geral. Como o aço é uma liga de ferro com 1-2% de carbono, os metalúrgicos experimentaram a remoção e adição de impurezas no alto-forno para criar diferentes tipos, com propriedades específicas, como o aço de tungstênio, muito resistente e ainda bastante útil para a fabricação de ferramentas de metalurgia.

Ferro versus Aço

A produção de ferro de qualidade teve grande desenvolvimento durante a Revolução Industrial, em grande parte graças ao uso de coque como combustível nos fornos em vez do carvão tradicional. O coque é feito a partir da queima (ou, talvez mais precisamente, do cozimento) do carvão num forno para a remoção da maior quantidade possível de impurezas, algo essencial para impedir que elas não se integrem ao metal no forno. O primeiro alto-forno funcional a empregar o coque, em 1709, em Coalbrookdale, no condado de Shropshire, pertencia a Abraham Darby (1678-1717). Os altos-fornos a coque apresentavam outra importante vantagem: podiam alcançar maiores temperaturas do que os aquecidos a carvão vegetal. O ferro de alto nível passou a ser empregado em todos os tipos de projetos e, em 1850, a Grã-Bretanha produzia 50% do suprimento mundial. Porém, havia outro metal ainda melhor e disponível para uso: o aço.

O aço é muito superior ao ferro em termos de força e maleabilidade. Além de mais leve, pode ficar mais resistente ao longo do tempo sob a pressão do peso, ao contrário do ferro, que é mais frágil. Estas vantagens faziam o metal particularmente útil para projetos de grande porte, como a construção de pontes e itens que suportavam peso, como trilhos de linhas férreas. Havia uma grande desvantagem, no entanto, na competição ferro versus aço. A produção do aço custava bem mais e só podia ser feita em quantidades relativamente pequenas. Esta situação mudou graças aos esforços do engenheiro britânico Henry Bessemer (1813-1898).

O Conversor Bessemer

Como aconteceu com tanta frequência com as invenções inovadoras da Revolução Industrial, a nova ideia baseava-se numa pirâmide de invenções e desenvolvimentos anteriores, em vários locais, por iniciativa de diferentes inovadores. Benjamin Huntsman (1704-1776), interessado em desenvolver molas de relógio resistentes, mas flexíveis, foi o primeiro a produzir o aço de cadinho, ou seja, aço purificado em recipientes fechados de argila sujeitos a calor intenso. A fabricação de aço de cadinho estava longe de ser algo novo, mas Huntsman inovou em seu processo, usando o coque como combustível por volta de 1740-42, o que resultava num metal bem mais puro do que o obtido anteriormente.

Outro passo adiante na produção de aço foi dado por John Neilson, em 1827 (patenteado em 1828), com uma técnica inovadora de aquecer o ar antes da introdução no alto-forno, conhecido como "jato de ar quente", que intensifica o calor. Fornalhas com temperaturas maiores permitiam a produção de metais mais puros, assim como requeriam menos combustível para o alto-forno, reduzindo os custos. Mesmo com estas inovações, no entanto, as quantidades produzidas eram insuficientes para atender às demandas da indústria pesada. A busca por aço mais barato representou um típico caso de inovação impulsionada por considerações de eficiência e custo-benefício.

Em 1856, Henry Bessemer foi estimulado pelo envolvimento britânico na Guerra da Crimeia (1853-56), contra a Rússia, a desenvolver aço de melhor qualidade e em maiores quantidades para os fabricantes de armas, especialmente canhões. Ele passou vários anos em pesquisas que consumiram dezenas de milhares de libras até que aperfeiçoou um novo tipo de alto-forno que se tornou conhecido como o conversor Bessemer.

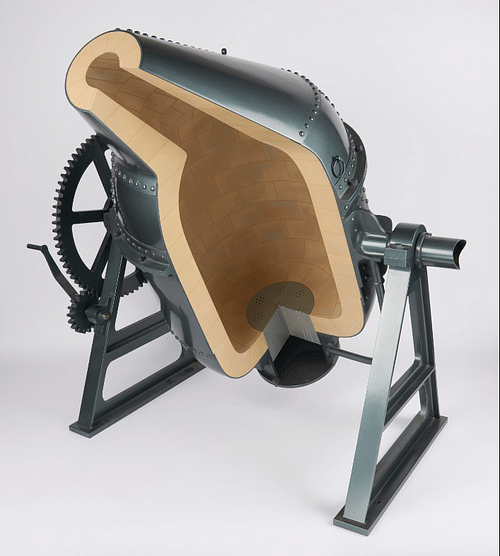

O conversor consistia, essencialmente, num recipiente de tijolo refratário, com um invólucro externo de aço. O recipiente girava em torno de um eixo de forma que pudesse ser inclinado horizontalmente para permitir a inserção do minério de ferro na etapa do aquecimento e então inclinado novamente para despejar o metal fundido. O conversor Bessemer aquecia o ferro-gusa (ferro que contém carbono demais para ter muito valor) até 1550-1600 graus Celsius, removendo carbono e outras impurezas como manganês, fósforo e silício ao forçar o ar sob alta pressão na base do conversor através do metal fundido. As impurezas formam óxidos no momento da injeção do ar e, assim, são separadas como escória, deixando somente o aço fundido puro e resistente. Algumas impurezas acabaram por ser consideradas benéficas, dependendo de como o metal fosse utilizado; pequenas quantidades de manganês, por exemplo, deixavam o metal menos frágil.

O funcionamento do conversor cria uma impressionante apresentação pirotécnica quando o equipamento fica na posição vertical e faíscas e fumaça escapam da abertura no topo (em versões posteriores, o calor passou a ser reaproveitado para aquecer a parte inferior da fornalha, trazendo maior economia de energia). Para um olhar especializado, a cor das faíscas emitidas pelo conversor indica quando o processo de refino está completo. Inclina-se então o conversor para a posição horizontal e o aço é despejado em moldes. A parte final do processo, conhecida como teeming (a colocação do metal fundido nos moldes), precisa ser realizada precisa ser realizado com cuidado para evitar que bolhas de ar se formem dentro dos lingotes de aço e o enfraqueçam.

Os maiores conversores Bessemer podiam produzir até 30 toneladas de aço em 20 a 30 minutos. Anteriormente, levava-se um dia inteiro de trabalho para a produção de cerca de 5 toneladas. A partir daquele momento, portanto, começou a produção em massa de aço. Após a invenção de Bessemer, o custo do aço caiu de 50 libras a tonelada para somente 4 libras em 1875. Em 1880, as siderúrgicas britânicas produziam mais de 1,3 milhão de toneladas de aço anualmente. A produção da matéria-prima, o minério de ferro, cresceu também para atender ao apetite massivo dos conversores. Em 1885, a Grã-Bretanha produziu 9 milhões de toneladas de minério de ferro, mas, em 1875, a produção alcançou 15 milhões de toneladas. O minério de ferro vinha do próprio país (particularmente na região da Cúmbria), além da Espanha, Suécia e Alemanha, para alimentar as fornalhas da Grã-Bretanha e, acima de tudo, o coração da indústria siderúrgica britânica, em Sheffield.

O Aço de Sheffield e seus Usos

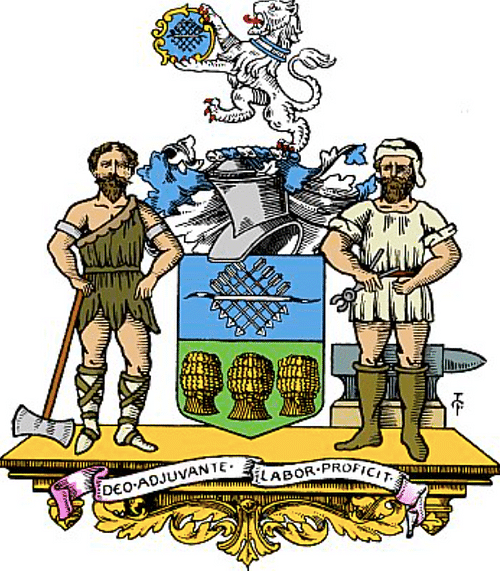

A cidade de Sheffield, no condado de Yorkshire, tornou-se uma das maiores produtoras de aço do mundo, conquistando o apelido de "Cidade do Aço". Em 1770, havia apenas cinco siderúrgicas em Sheffield mas, em 1856, este número havia disparado para 135. Apropriadamente, o brasão da cidade (concedido em 1875) mostra a figura de Vulcano, o deus romano da metalurgia. Não foi por acaso que Huntsman e Bessemer a escolheram para suas fundições e siderúrgicas. Entre suas vantagens estava a existência de rios caudalosos, que forneciam energia via rodas d'água, vital para os foles que produziam as elevadas temperaturas fundamentais para as fornalhas. A região também dispunha de pedras de moinho em grãos, empregada para fabricar pedras de moagem circulares utilizadas para moldar, esmerilhar e, se necessário, afiar o aço.

Sheffield ganhou fama mundial por seu aço e, particularmente, pela cutelaria e agulhas. As facas e quaisquer outras ferramentas de corte, como foices, eram outras especialidades. O aço de melhor qualidade tinha especial emprego na medicina, especialmente na fabricação de instrumentos cirúrgicos. A flexibilidade do metal o tornava ideal para confeccionar molas de todos os tamanhos. Outros produtos bem-sucedidos incluíam maquinário agrícola pesado e trilhos ferroviários para a Grã-Bretanha, Estados Unidos e muitos outros países ao redor do mundo. Os números são impressionantes. Somente entre 1865 e 1874, Sheffield exportou para os Estados Unidos mais de 280.000 km de trilhos. Muitos destes projetos de grande porte foram beneficiados pela invenção do martelo a vapor, em 1839, pelo escocês James Nasmyth. O martelo a vapor utilizava a energia do vapor para forjar e dobrar com precisão grandes peças de metal, incluindo as de aço.

A indústria siderúrgica trouxe empregos e dinheiro, mas o impacto no meio ambiente foi dramático. O destacado jornalista e político William Cobbett viajou de Londres para visitar Sheffield em 1830, ainda na infância desta indústria, e descreveu a experiência da seguinte forma:

Em todo o percurso de Leeds a Sheffield há carvão e ferro, ferro e carvão. Estava escuro quando chegamos a Sheffield; assim, vimos as fornalhas de ferro em todo o horrível esplendor de sua chama eterna. Não se pode conceber nada mais grandioso ou mais terrível do que as ondas amarelas de fogo que escapam incessantemente do topo destas fornalhas [...] É chamada de Sheffield negra, e negra o suficiente ela é; mas desta cidade e seus arredores saem nove décimos das facas usadas em todo o mundo. (Dugan, 66-7)

Mushet e o Aço de Tungstênio

O aço continuou evoluindo. O metalúrgico britânico Robert Forester Mushet (1811-1891) produziu aço de tungstênio em 1868. Como Bessemer, Mushet realizou experiências com o nível e tipo de impurezas existentes no ferro das fornalhas. Em vez de se esforçar para retirar quantidades específicas de impurezas, como outros metalúrgicos haviam feito, Mushet resolveu adotar uma ideia simples: remover todas as impurezas do minério de ferro e então reintroduzir quantidades específicas de algumas delas. Nesse processo, ele descobriu que uma certa porcentagem de tungstênio aumentava muito a resistência e a durabilidade do aço. Apesar de menos maleável do que outros tipos de aço, isso tinha pouca importância, pois o de tungstênio passou a ser empregado - conforme ainda ocorre atualmente - nas peças de menor tamanho e altamente resistentes, usadas em brocas, lâminas de corte e outras ferramentas metalúrgicas. Outra qualidade do tungstênio é a alta resistência ao calor, tornando-o a opção preferida para as lâmpadas incandescentes. O aço, em todas as suas formas, permaneceu como o rei dos metais de construção até o século XX, quando surgiram novos materiais, mais leves e ainda mais resistentes, como plásticos reforçados com fibras e as fibras de carbono.